Unterabschnitte

Moderne ULSI Technologie stellt extreme Anforderungen an die Reinheit der

Fertigungsumgebung, um eine wirtschaftliche Ausbeute zu erhalten.

Die Erzeugung von integrierten Schaltungen erfordert hunderte

individuelle Prozessschritte. In diesem Kapitel werden die wichtigsten Prozessschritte [6]

erklärt, die grob in zwei verschiedene Gruppen eingeteilt werden. Die erste Gruppe umfaßt jene Prozesse, die die Materialstruktur verändern

(Ätzen, Deposition, Chemisch-Mechanische Nachbearbeitung). Die zweite beinhaltet Prozessse, die Materialeigenschaften verändern,

wie z.B. Ionenimplantation, Oxidation, Diffusion.

Da die meisten Schritte nicht auf der gesamten Siliziumscheibenfläche ausgeführt

werden, ist eine Selektion vorzunehmen. Dies geschieht mittels Lithographie,

die in keiner Gruppe angeführt ist, weil sie für beide notwendig ist.

Lithographie

Lithographie ist der Schlüsselprozess, der für beinahe alle anderen Prozesse

benötigt wird. Mit diesem Schritt werden die Entwurfsinformationen auf

die Siliziumscheibe gemäß den spezifizierten Mustern definiert. Dazu wird

eine strahlungsempfindliche Materialschicht auf die Siliziumscheibe

aufgetragen, ausgehärtet und anschließend einer Strahlung ausgesetzt.

Üblicherweise wird (sichtbares und) ultraviolettes Licht eingesetzt. Zur Erhöhung der Auflösung geht man in immer kurzwelligere Bereiche, es sind

bereits Technologien im Einsatz, die auf Röntgenstrahlen beruhen, oder

gänzlich neuartige Verfahren (Elektronenprojektionslithographie,

Ionenprojektionslithographie), die z.Z. keine Limitierung der Miniaturisierung vorgeben (optische Lithographie 0.1

m).

Trotzdem sind immer noch einige Probleme offen (Maskenerzeugung, Maskenhaltbarkeit,

Durchsatzerhöhung).

m).

Trotzdem sind immer noch einige Probleme offen (Maskenerzeugung, Maskenhaltbarkeit,

Durchsatzerhöhung).

Nach der Belichtung erfolgt das Nachbacken, um die Form der Muster zu verbessern, besonders Effekte durch stehende Wellen werden

dabei reduziert. Danach wird der Fotolack entwickelt, der bestrahlte Teil

entsprechend der Maske wird entfernt und schließlich wird

noch einmal ein Backverfahren durchgeführt.

Der Ätzprozess dient entweder dazu, um ganze Materialschichten von der

Siliziumscheibe zu entfernen (z.B. das Entfernen der Oxidschicht nach der

Ionenimplantation) oder um selektiv bestimmte Teile des Materials (z.B.

entsprechend den lithographisch erzeugten Maskenmuster) abzutragen.

Dies geschieht fast ausschließlich mit nasschemischen oder trockenen,

plasmaunterstützten Ätzverfahren.

Alle industriellen, nasschemischen Verfahren sind in ihrer Ätzwirkung

richtungsunabhängig (isotrop). Sie besitzen zwar meist eine sehr hohe

Selektivität bezüglich Substrat und Maske, d.h. sie weisen stark

unterschiedliche Ätzraten auf entsprechend dem geätzten Material.

Aber das isotrope Verhalten sorgt für Unterschneiden der Maskenmuster und

begrenzt die Auflösungsgröße auf ca. 1

m, deshalb wird es nur

noch für unkritische Ätzschritte eingesetzt.

m, deshalb wird es nur

noch für unkritische Ätzschritte eingesetzt.

Trockenätzverfahren sind heutzutage die wichtigsten

Strukturübertragungsprozesse, da sie durch hohe Anisotropie prädestiniert

für sehr genaue Übertragung der immer kleiner werdenden

Maskenstrukturen sind. Dabei verwendet man Gase, die in Plasmakammern dissoziiert

werden, um die Oberflächenreaktion auszuführen, zu katalysieren oder das

Material rein physikalisch abzutragen. Manchmal werden auch Ionenstrahlen

eingesetzt. Die Ätzcharakteristik hängt hauptsächlich vom Druck in der

Plasmakammer ab: je kleiner der Druck, desto besser die Auflösung. Nachteil

dieser Verfahren ist eine kleine Selektivität, die allerdings durch

Steigerung des Kammerdruckes erhöht werden kann, was auch die chemische

Reaktionsrate steigen läßt.

Deposition

Zur Produktion integrierter Schaltungen sind einige Schichten auf die

Siliziumscheibe zu deponieren. Diese Schichten (dünnen Filme) werden Teil der

integrierten Schaltungen, oder dienen als zwischenliegende Schichten, die

während nachfolgender Prozessschritte notwendig sind und später wieder gänzlich

entfernt werden. Die Dicke beträgt zwischen 10 nm und einigen

,

die deponierten Materialien sind dotierte Halbleiter, Isolatoren, Metalle und

Dielektrika.

,

die deponierten Materialien sind dotierte Halbleiter, Isolatoren, Metalle und

Dielektrika.

Die wichtigsten Depositionstechniken sind PVD-Verfahren

(Physical Vapor Deposition: Sputtern, Aufdampfen) und

CVD-Verfahren (Chemical Vapor Deposition:

Schleuderverfahren) und Kombinationen dieser beiden Methoden, da diese

folgende Vorteile bieten, wie gute Prozesskontrolle über vielfältige

Prozessparameter, hohe Reinheit der Reaktanten und die große Anzahl der

möglichen chemischen Kompositionen. Da der Depositionsprozess gleichförmig

auf die ganze Scheibe angewandt wird, ist nachher ein Masken- und ein

Ätzprozess notwendig. Für die Metallisierung wird fast ausschließlich

PVD-Deposition verwendet und am Ende dieses Abschnitts behandelt.

CVD-Verfahren basieren auf einer chemischen Reaktion oder einer Zersetzung von

einer Gasphase bei hohen Temperaturen. Typische Materialien sind Polysilizium,

Siliziumdioxid, Nitrid und verschiedene Silikate. In Fällen, wo keine hohen

Substrattemperaturen erlaubt sind, bietet plasmaverbessertes CVD Abhilfe, dabei

besteht die Aufgabe des Plasmas vor allem darin chemisch aktive Radikale zu

erzeugen, die an der Substratoberfläche reagieren.

Oxidation

Mittels Oxidation werden Siliziumdioxidschichten erzeugt, die als Isolatoren

(z.B. Feldoxid zwischen Transistoren, zwischen den

Verbindungsleitungen), und als Masken für Ionenimplantation dienen.

Während des Oxidationsprozesses werden Sauerstoff- oder Wassermoleküle benützt

um Silizium in Siliziumdioxid umzuwandeln. Dementsprechend spricht man von

nasser oder trockener Oxidation. Um diesen Prozess zu verbessern, wird die Temperatur angehoben, zusätzliche Beeinflussung ist möglich mittels

Druck und Substratdotierung.

Die hohe Qualität und die mechanischen Eigenschaften, die mit thermischer Oxidation

erreicht werden, sind die bedeutendsten Gründe, dass Silizium noch immer

das dominierende Halbleitermaterial ist. Hierbei ist allerdings noch

anzumerken, dass gerade für die Verbindungsleitungen zunehmend neue

Materialien mit kleiner Permittivität, sogenannte ``low-k'' Dielektrika, als

Isolatoren an Interesse gewinnen. Diese Materialien haben wesentlichen Anteil an der Verringerung des

kapazitiven Übersprechens, aber die zumeist schlechten thermischen

Eigenschaften (thermische Leitfähigkeit in etwa nur 10% von Siliziumdioxid)

begrenzen ihren Einsatz.

Chemisch-Mechanisches Polieren

Da viele verschiedene Prozessschritte die Topographie der

Siliziumscheibenoberfläche verändern, wird die Oberfläche nichtplanar.

Dies führt vor allem zu Problemen für Lithographieprozesse, weil

nichtplanare Oberflächen eine höhere Fokustiefe erfordern und dies den

Anforderungen von hohen Aperturen der Belichtungssysteme (zur Garantie einer

kleinen Auflösungsgröße) entgegenläuft. Würde man nicht planarisieren,

wäre die Lithographie für die oberen Schichten nicht durchführbar. Deshalb ist nach jedem Metallisierungsschritt eine

Planarisierung durchzuführen, wofür sich chemisch-mechanisches Polieren (CMP)

durchgesetzt hat. Dabei wird ein chemischer Schlamm als Ätzmittel und als

Schleifmaterial gleichermaßen verwendet.

Ionenimplantation

Ionenimplantation ist die am weitesten verbreitete Technik, um Dopanden, die

zunächst ionisiert werden, in zu dotierende Halbleiter zu bringen. Dort werden sie durch Stöße mit den

Atomen des Substratmaterials gebremst und kommen schließlich zur Ruhe.

Die mittlere Eindringtiefe der Dopanden hängt von der kinetischen Energie des

Ions ab, welche sehr genau über die Beschleunigungsspannung kontrolliert

werden kann. Außerdem kann die Dosis sehr genau festgelegt werden. Mit

diesem Verfahren lassen sich flache, niedrig dotierte Schichten herstellen

(im Gegensatz zur Diffusion), man erhält einen einheitlichen Dotierungsverlauf über

der Scheibe.

Diese Technik benötigt allerdings immer eine Temperaturbehandlung, da die

Kristallstruktur des Halbleiters durch den Beschuß mit Ionen beschädigt wird.

Die thermische Nachbehandlung limitiert die Auflösung des eingeprägten

Dotierungsprofils, da dadurch noch kleine Verschiebungen der Dopanden

auftreten. Eine weitere Besonderheit dieser Technik ist das Auftreten

des Channeling-Effektes bei monokristallinen Materialien, weil es durch die

vorgegebene Anisotropie zu weniger Kollisionen kommt und die Eindringtiefe

steigt; diese Schwierigkeit läßt sich allerdings durch eine kleine Änderung des

Einfallswinkels in Bezug auf die Kanalachse im Kristall beheben.

Diffusion

Die Bewegung der Dotieratome gemäß eines Gradienten in einem

Halbleitermaterial wird als Diffusion bezeichnet. Dies geschieht bei hohen

Temperaturen, entweder als beabsichtigter oder als parasitärer Effekt.

Nachdem moderne integrierte Schaltungen seichte Sperrschichten favorisieren,

muss die Diffusion von Dotierstoffen minimal gehalten werden.

Anwendung findet Diffusion in der Halbleitertechnologie, wobei Dotierstoffe aus einer chemischen Dampfquelle eingebaut werden. Dabei wird von der Löslichkeitsgrenze bei der Dotierung von

Silizium aus der Quelle Gebrauch gemacht, um eine definierte Menge an

Dotierstoffen reproduzierbar einzubringen.

Verschiedene Verfahren zur Aufbringung der Metallisierung

Verbindungsleitungen zwischen aktiven Bauelementen sind in zunehmenden Maße wichtige

Bestandteile in integrierten Schaltungen. Sie sind ausschließlich (mit der Ausnahme von einigen lokalen Verbindungen

aus Polysilizium) aus Metall oder Metalllegierungen gemacht, die zwischen

Siliziumdioxid oder anderen Dielektrika untergebracht sind.

Abbildung 1.1 illustriert deutlich die hierarchische Skalierung

einer typischen Verbindungsstruktur.

Abbildung 1.1:

Querschnitt durch eine Verbindungsstruktur

![\begin{figure}{\resizebox{0.57\textwidth}{!}{\includegraphics[{clip,angle=0}]{quer}}}\end{figure}](img12.png) |

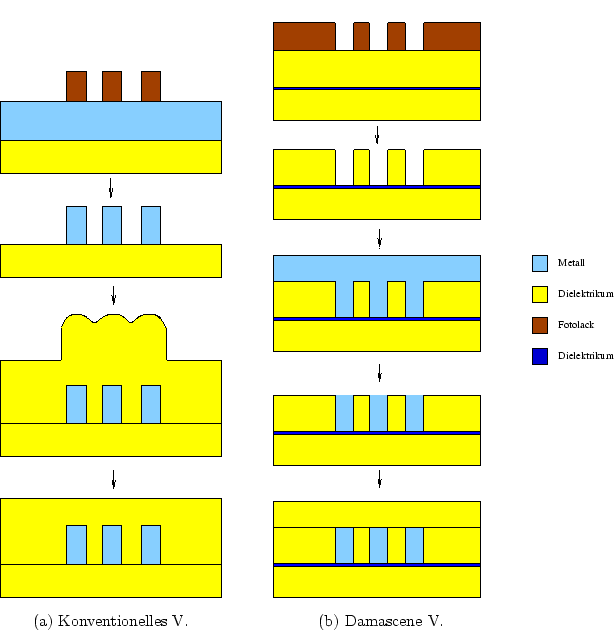

Abbildung 1.2:

Konventionelles Verfahren (Al): Die positive Maske gibt die Struktur für

das Metallätzen vor. Dielektrische Deposition folgt, abschließend wird ein

CMP Schritt durchgeführt.

Damascene Verfahren (Cu): Die negative Maske dient als Vorlage um nach dem Ätzen

des Dielektrikums und dem Entfernen der lichtempfindlichen Schicht Metall zu

deponieren. Nach dem CMP Prozess folgt die dielektrische Deposition.

|

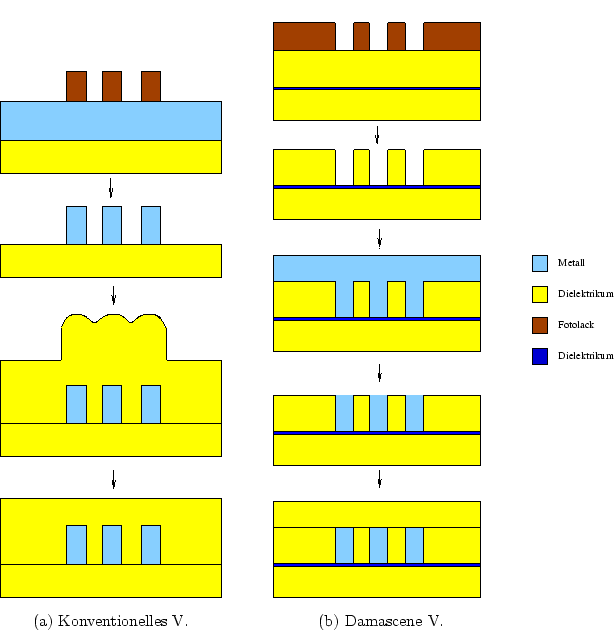

Abbildung 1.3:

Damascene Verfahren: Entsprechend dem Muster wird das Via geätzt,

mit Metall aufgefüllt, planarisiert (Metall CMP Schritt), Nitrit und

Dielektrikum deponiert, anschließend Photolack aufgetragen, belichtet, Dielektrikum

geätzt, Leiterbarriere und dann Cu aufgebracht, abschließend ein Metall CMP

Schritt.

Dual-Damascene Verfahren: Nach Aufbringen des Dielektrikums und einer

dielektrische Barriere (z.B.  ) mit Photolack beschichten, belichten,

wo später Vias entstehen, wird freigeätzt und neuerlich ein Dielektrikum

deponiert. In einem selektiven Ätzschritt legt man das gesamte Via

frei. Das Via wird gemeinsam mit der obenliegenden Metallschicht aufgebracht,

abschließend folgt ein Metall CMP Schritt.

) mit Photolack beschichten, belichten,

wo später Vias entstehen, wird freigeätzt und neuerlich ein Dielektrikum

deponiert. In einem selektiven Ätzschritt legt man das gesamte Via

frei. Das Via wird gemeinsam mit der obenliegenden Metallschicht aufgebracht,

abschließend folgt ein Metall CMP Schritt.

![\centerline{%

\begin{minipage}[b]{0.236\textwidth}\centerline{\hss\resizebox{\li...

...scene Verfahren erm''oglichen Vias und Verbindungsleitungen

%in einem Schritt\}](img14.png) |

Die Abb. 1.2 stellt einem konventionellen Verfahren das Damascene-Verfahren

gegenüber.

Dual-Damascene Strukturen haben den Vorteil von geringeren Kosten als

andere Verfahren, da der Dual-Damascene-Prozess in einem Prozessschritt sowohl den Leiter als

auch das Via formt (Abb. 1.3). Daher ist nur eine Metallschicht aufzubringen und ein Metall CMP Schritt

für jede Schicht der Verbindungsleitungen erforderlich, woraus weniger

Prozessschritte notwendig sind als für Single-Damascene-Verfahren.

Dual-Damascene ermöglicht weiters geringere Via-Widerstände und

verbesserte Zuverlässigkeit durch Verringerung der Grenzschichten im Via.

Die Deposition der Verbindungsleitungen erfolgt praktisch ausschließlich

mittels PVD-Verfahren, wobei Sputtern erste Wahl bei Al ist. Dabei erfolgt ein

Bombardment mit energiereichen Ionen auf das Target in Kammern mit niedrigen

Druck. Diese Moleküle verbinden sich dann mit der Siliziumscheibe.

Auch Verbundmaterialien (TiN, TiW, ...) lassen sich durch Sputtern

zuverlässig aufbringen.

Alternativ zu diesem Verfahren lassen sich die Teilchen auch aus einer

Dampfphase auf die Siliziumscheibe abscheiden, oder elektrochemische Depositionsverfahren anwenden. Bei Cu verwendet

man ``Electroplating'' (galvanische Abscheidung) nachdem mit PVD ein

``seed-layer'' aufgebracht wurde. Als Beispiel eines

elektrochemischen Depositionsverfahren sei hier [7] angeführt: Die Aufbringung dünnerer CVD-Cu-Schichten gefolgt von einer dickeren

PVD-Cu-Schicht demonstriert hervorragende Fülleigenschaften von Vias in

Cu Dual-damascene Verbindungsleitungen und ermöglicht

gute Strom-Spannungsverhalten der Vias.

C. Harlander: Numerische Berechnung von Induktivitšten in dreidimensionalen Verdrahtungsstrukturen

![]() m, deshalb wird es nur

noch für unkritische Ätzschritte eingesetzt.

m, deshalb wird es nur

noch für unkritische Ätzschritte eingesetzt.

![\centerline{%

\begin{minipage}[b]{0.236\textwidth}\centerline{\hss\resizebox{\li...

...scene Verfahren erm''oglichen Vias und Verbindungsleitungen

%in einem Schritt\}](img14.png)